Empat Pilar – Perbedaan PLC dan DCS, Kenali dengan Baik. Perbedaan antara PLC dan DCS adalah penting untuk dipahami saat memilih sistem kontrol otomasi untuk bisnis Kalian.

Artikel ini menjelaskan Perbedaan PLC dan DCS teknologi ini dan membantu Kalian membuat keputusan yang tepat.

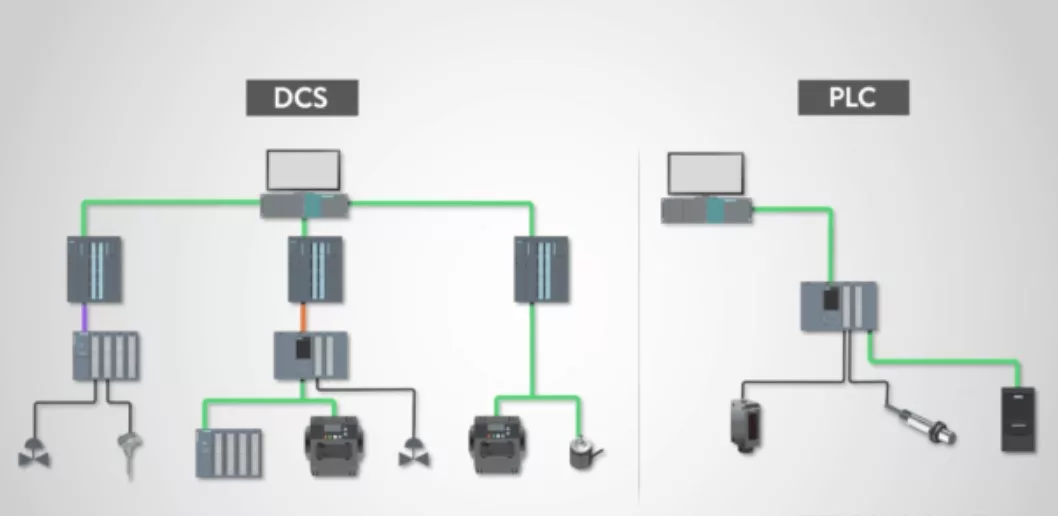

PLC (Programmable Logic Controller) dan DCS (Distributed Control System) adalah dua jenis sistem kontrol otomasi yang digunakan untuk mengatur dan mengontrol suatu proses industri.

Kedua sistem ini memiliki fungsi yang sama, yaitu mengontrol suatu proses industri, tetapi memiliki beberapa perbedaan dalam hal kapabilitas, fleksibilitas, dan biaya.

PLC pertama kali dikembangkan pada tahun 1968 oleh perusahaan Amerika, Modicon, sebagai solusi untuk mengontrol sistem otomasi produksi yang lebih efisien dan fleksibel daripada sistem kontrol tradisional. Sejak saat itu, PLC telah berkembang dan menjadi salah satu teknologi kontrol otomasi paling populer di dunia.

DCS, di sisi lain, pertama kali dikembangkan pada tahun 1970-an sebagai solusi untuk mengontrol sistem otomasi proses yang lebih besar dan kompleks.

DCS dirancang untuk mengintegrasikan berbagai sistem kontrol dan menyediakan akses yang mudah ke informasi proses melalui jaringan komputer.

Pengertian PLC (Programmable Logic Controller)

PLC (Programmable Logic Controller) digunakan untuk mengontrol proses atau mesin dalam industri.

PLC dikembangkan untuk menggantikan sistem kontrol berbasis relai terprogram dan memiliki banyak manfaat, seperti meningkatkan produktivitas, keKalianlan, dan keamanan.

Komponen utama dari sistem PLC meliputi CPU, sumber daya, unit memori, interface input dan output, dan juga interface komunikasi untuk bertukar data dengan perangkat lapangan atau komputer.

Untuk memanfaatkan potensi dari PLC, sistem ini perlu diprogram sesuai dengan aplikasi yang diinginkan.

PLC juga membutuhkan HMI (Human Machine Interface) agar dapat berinteraksi dengan operator dan melaporkan alarm.

Beberapa protokol komunikasi, seperti Modbus, Profibus, dan Ethernet TCP/IP, juga dapat digunakan dengan menambahkan perangkat keras tambahan.

Adapun cara memprogram PLC antara lain menggunakan logika tangga, diagram blok fungsional, teks terstruktur, daftar instruksi, dan blok fungsional terstruktur.

Pengertian DCS (Distributed Control System)

DCS (Distributed Control System) adalah sekumpulan komponen kontrol yang tersebar di seluruh pabrik.

Berbeda dengan PLC, DCS digunakan untuk mengontrol seluruh proses yang berkelanjutan atau berorientasi batch dalam pabrik.

Sistem ini sangat akurat dan mampu mengontrol proses yang kompleks dan membutuhkan interaksi antara beberapa pengontrol.

DCS terdiri dari banyak pengontrol berlebihan, modul input/output (IO), stasiun teknik, stasiun operator, sejarah, dan sistem komunikasi.

Sistem ini mampu menangani ribuan IO dengan kecepatan yang handal. DCS banyak digunakan dalam industri petro-kimia, pabrik, industri kertas dan pulp, pembangkit listrik, manufaktur farmasi, dan area lain yang membutuhkan pengontrolan proses manufaktur dan proses.

Perbedaan PLC dan DCS

PLC (Programmable Logic Control) adalah sistem kendali logika yang dapat diprogram. Sistem ini pertama kali digunakan pada tahun 1968 oleh General Motors dan ditemukan oleh Dick Morley. PLC bertujuan untuk memindai input dan memperbarui output.

DCS (Distributed Control System) adalah sistem kendali terdistribusi. Sistem ini pertama kali digunakan pada tahun 1970an dan bertujuan untuk mengolah dan mengumpulkan data untuk berbagai proses kendali dalam real-time.

DCS sering digunakan untuk mengendalikan seluruh sistem dalam pabrik.

Kedua perangkat ini sering digunakan dalam industri dengan tujuan yang sama, yaitu sebagai sistem kendali.

Namun, apa yang membedakan antara PLC dan DCS adalah cara kerja dan fitur-fitur yang dimilikinya.

PLC lebih sederhana dan cenderung digunakan untuk tugas-tugas spesifik, sementara DCS lebih kompleks dan bertujuan untuk mengendalikan seluruh sistem dalam suatu pabrik secara terintegrasi.

Kedua perangkat ini akan ada dalam industri. Fungsinya sama-sama sebagai sistem kendali. Lantas apa saja Perbedaan PLC dan DCS?, simak di bawah ini :

1. Waktu respon

PLC memiliki waktu respon yang cepat karena berada dekat dengan perangkat mekanik seperti motor, switch, dan pompa. Keunggulan ini membuat PLC memiliki kendali tindakan yang sempurna seperti firing control dan ESD (Emergency Shut Down).

Sedangkan DCS memiliki waktu respon yang lebih lambat dibandingkan dengan PLC. Hal ini dipengaruhi oleh jumlah sistem yang harus dikendalikan oleh DCS.

2. Skalabilitas

PLC bertanggung jawab mengelola ribuan titik Input/Output (I/O), sedangkan DCS mengelola ribuan titik Input/Output dan dapat menampung instrumen baru, mengintegrasikan data, serta mengembangkan proses pengendalian.

Dalam hal skalabilitas, DCS lebih disukai karena dapat meningkatkan kontrol proses yang diperlukan dan menangani fasilitas di wilayah geografis dengan ribuan titik Input/Output.

3. Tingkat Kompleksitas

DCS memiliki tingkat kompleksitas yang jauh lebih tinggi dibandingkan dengan PLC karena harus mengontrol banyak proses yang sifatnya berkelanjutan dan memiliki kemampuan kontrol proses lanjutan.

Oleh karena itu, DCS lebih sering digunakan pada industri migas, pengolahan zat kimia, dan pengolahan air yang memerlukan kontrol proses yang lebih detail dan terintegrasi.

Sementara itu, PLC banyak digunakan pada industri makanan karena membutuhkan pemrosesan yang cepat.

Tingkat kompleksitas dari PLC sangat bergantung pada kategori yang digunakan, yang terdiri dari empat kategori yaitu Micro PLC, Small PLC, Medium PLC, dan Large PLC.

4. Perubahan proses yang terjadi

PLC cocok digunakan untuk pekerjaan yang tidak memerlukan banyak modifikasi, berbeda dengan DCS yang memerlukan banyak pemrosesan dan perubahan yang cepat karena harus menganalisis banyak data yang masuk. DCS menggunakan metode yang lebih rumit dibandingkan PLC.

Namun, saat ini PLC sudah jauh lebih canggih dibandingkan dengan sebelumnya dan disebut sebagai Programmable Automation Control (PAC).

Keunggulan lainnya dari PAC adalah pemrosesan yang jauh lebih cepat dan dapat mengendalikan sistem yang lebih kompleks. PAC juga lebih andal daripada DCS.

Sementara itu, DCS juga semakin gesit dan adaptif seperti PLC sehingga kadang-kadang bisa menjadi pengganti PLC. Secara fungsional, keduanya tidak memiliki perbedaan yang signifikan.

Waktu yang tepat untuk memilih PLC dan DCS?

Setelah memahami Perbedaan PLC dan DCS, selanjutnya pemakaian PLC biasanya dipilih ketika jumlah I/O yang digunakan tidak terlalu banyak dan tidak memerlukan banyak pemrosesan data. Selain itu, secara harga, PLC lebih terjangkau dibandingkan dengan DCS.

Sementara itu, DCS dipilih ketika membutuhkan banyak I/O, terutama untuk kebutuhan pemrosesan data dalam jumlah besar.

Namun, DCS memerlukan biaya yang lebih besar atau lebih mahal dibandingkan dengan PLC.

Namun, pada akhirnya, pemilihan antara PLC dan DCS tergantung pada kebutuhan dan tujuan dari sistem kendali yang akan dibangun.

Tidak bisa digeneralisir begitu saja karena setiap industri memiliki kebutuhan yang berbeda-beda.

Oleh karena itu, pemilihan antara PLC dan DCS harus didasarkan pada analisis kebutuhan dan tujuan dari sistem kendali yang dibangun.

Penutup

Dalam rangkuman, perbedaan antara PLC (Programmable Logic Controller) dan DCS (Distributed Control System) sangat penting untuk dipahami oleh para profesional dan pengguna dalam dunia industri dan otomatisasi.

Sebagai inti dari sistem kontrol, pemilihan yang tepat antara PLC dan DCS akan mempengaruhi kinerja, efisiensi, dan keKalianlan dari suatu proses.

Dengan mengetahui perbedaan-perbedaan tersebut, kita dapat membuat keputusan yang tepat dan mendukung keberhasilan industri dalam menghadapi tantangan masa depan.

Ingatlah bahwa pemahaman yang baik mengenai PLC dan DCS adalah investasi penting dalam meningkatkan produktivitas dan efisiensi operasional industri.

Itu saja yang bisa empatpilar.com berikan kepada kalian mengenai Perbedaan PLC dan DCS. Semoga bermanfaat